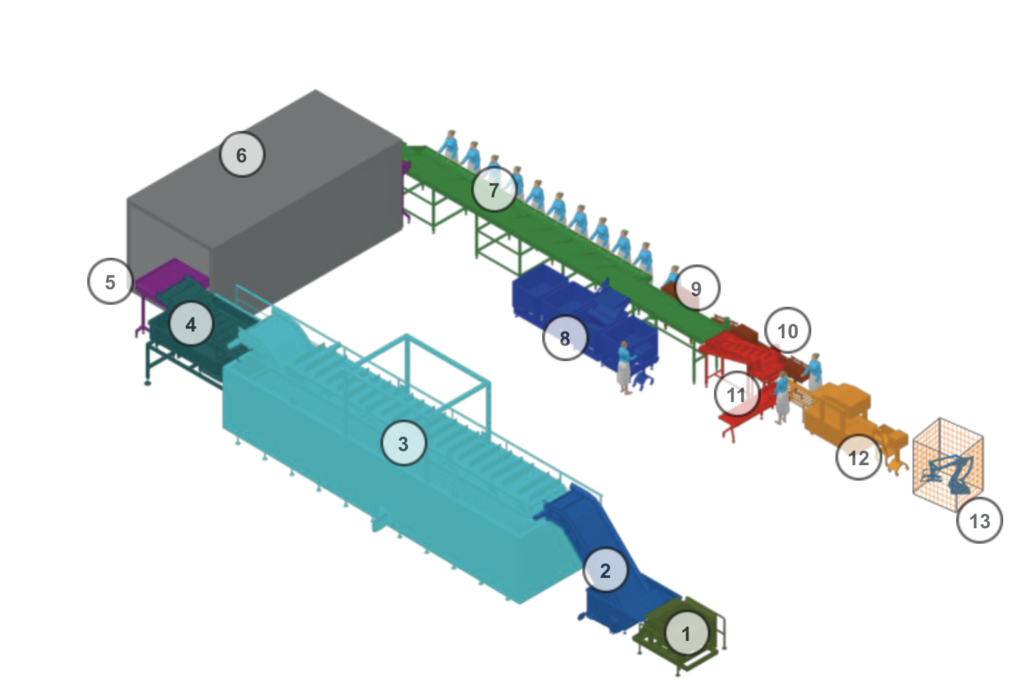

VOLTEADOR CONTENEDORES

TOLVA DE CARGA

TANQUE CONGELACIÓN

GLASEADORA

TRANSPORTE ENTRADA / SALIDA TÚNEL CONGELACIÓN

TÚNEL CONGELACIÓN

LÍNEA EMBOLSADO

LÍNEA LLENADO DE TINAS

SELLADORA DE BOLSAS

BÁSCULA DE TINAS

LÍNEA LLENADO DE BOLSAS

PRECINTADORA DE CAJAS

ROBOT DE PALETIZADO DE CAJAS

DESCRIPCIÓN DEL PROCESO

El funcionamiento de la línea de congelación es muy sencillo debido a que el método de trabajo es siempre el mismo. La única complejidad radica en ajustar las diferentes velocidades y tiempos de congelación apropiados para cada tipo o tamaño de pescado. Una vez programados estos ajustes, será más sencillo alcanzar un óptimo grado de calidad en el producto final.

La línea está diseñada para especies pelágicas de distintos tamaño y especies.

1. Tolva de carga. Es la tolva de alimentación donde la pesca se vuelca manualmente o bien a través de un volteador de contenedores. Esta tolva está llena de agua dulce o salada para amortiguar la caída del producto y no dañarlo. Al mismo tiempo, limpiará este de impurezas si las hubiese. Además, para mantener el agua a baja temperatura, incorpora una bomba y un serpentín (intercambiador) por donde circula salmuera de la balsina de congelación. Mediante unas compuertas laterales se permite el acceso para la limpieza del depósito.

La tolva está conectada mediante un transportador elevador al tanque de salmuera. Este transportador estaría sincronizado con el tanque de congelación, que es el que llevará la pesca escurriendo el agua dulce, que retornará a la tolva mediante una bandeja dispuesta a tal fin.

2. Tanque de congelación por salmuera. El producto pasará del transportador de la tolva de carga al tanque de congelación, lleno de salmuera a una temperatura de -20ºC aproximadamente, en el cual será congelado. Será sumergido entonces mediante un sistema de carga superior, incorporado en el transportador, y hará un doble recorrido por el tanque. El tiempo que tarda la pesca en recorrer el tanque depende de la velocidad que se le imprima al transportador, pudiendo variar en función del calibre del pescado que se está congelando. Al final del tanque, un transportador sincronizado con el principal retira el pescado congelado, escurriendo la salmuera que arrastre el producto, que retornará al tanque principal mediante una bandeja.

3. Glaseadora. El pescado al salir del tanque se hace pasar por agua dulce en la glaseadora mediante inmersión, en donde se elimina la sal superficial del pescado, quedando empapado de agua dulce a pocas décimas por encima de 0ºC, la cual se congelará en el túnel de subenfriado, haciendo que la apariencia del pescado y su posterior conservación mejoren.

Esta máquina se compone de un depósito que contiene un serpentín de enfriamiento para mantener el agua a baja temperatura. Lleva una bomba instalada para aspirar el agua, ya filtrada, de la zona donde se ubica el grupo de enfriamiento para bombearla al colector de impulsión.

Dentro del depósito está instalado un transportador que llevará el producto a través de la glaseadora y lo sacará para llevarlo al túnel de subenfriado.

Variando la velocidad de este transportador se conseguirán distintos niveles de glaseado, lo que permitirá ajustar la producción al cali-bre de pesca y glaseado deseados.

4.Túnel de congelación (secado y subenfriado). El transporte del túnel de congelación recoge el producto de la glaseadora, incorporando una bandeja de caída para evitar dañar el producto, y lo lleva a través del túnel donde, mediante un evaporador con ventilación forzada, congelará la capa de agua dulce que el producto adquiere en la glaseadora a lo largo del transportador y secará el sobrante de agua que pudiese traer. La temperatura del aire en el túnel es de -32ºC y el porcentaje de agua en el producto no será superior al 5%.

El producto ya congelado y glaseado sale mediante el mismo transportador de entrada/salida por el otro lado del túnel listo para procesar.

5.Línea de pesaje. A la salida del túnel el producto desemboca en un transportador para su posterior selección manual con el fin de separar especies según tamaño y desperdicios si los hubiera.

El producto es dirigido hacia la zona de llenado de cajas, bolsas o tinas, según la selección predispuesta.

6.Central hidráulica. De manera automática se encarga de alimentar los accionadores hidráulicos de cada máquina. Es necesario un previo calentamiento de la central antes de comenzar el proceso de la línea.

En la propia central se incorporan los reguladores de caudal para cada motor de la línea, permitiendo ajustar las velocidades de los transportadores y con ellas la calidad y producción de la línea.

VENTAJAS DEL SISTEMA

Sistema de control y parametrización de temperaturas del proceso de congelación, que nos permite optimizar la potencia frigorífica y el gasto energético.

Gestión de velocidad de congelación de los productos mediante parámetros introducidos en el sistema, que permiten el proceso en automático del avance en tiempo y espacio del frente de hielo en el interior del producto.